- Anasayfa /

- Sektörden Haberler /

- CNC /

- Hızlı Prototipleme Hakkında Bilinmesi Gerekenler

Hızlı Prototipleme Hakkında Bilinmesi Gerekenler

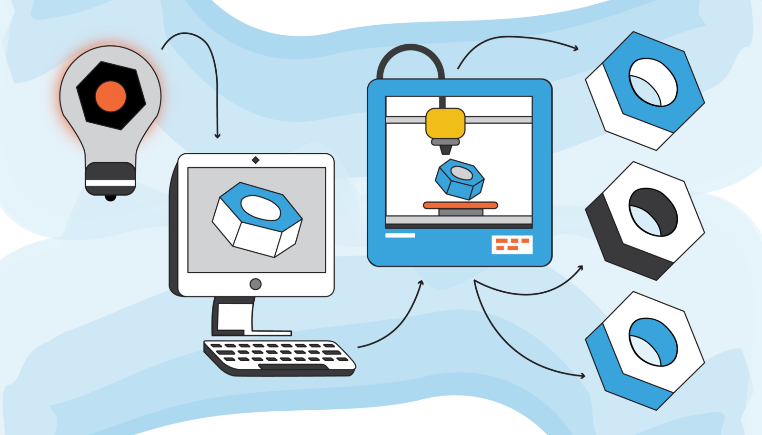

1 - Hızlı Prototipleme Nedir?

Hızlı prototipleme (Rapid Prototyping), Bilgisayar Destekli Tasarım (CAD – Computer Aided Design) programları ile dijital olarak modellenmiş parça dosyalarından fiziksel olarak parça üretme işlemidir. Bu yöntemde önce imal edilecek parçalar CAD programları yardımıyla dijital ortamda 3D olarak modellenir. Daha sonra modellenmiş olan parçalar hızlı prototipleme cihazlarında fiziki parça olarak üretilirler. Bu modeller tek parça olabileceği gibi birden fazla parçadan oluşan montaj parçalarda olabilir.

Hızlı Prototipleme, 3D model dosyasından somut modeller üreten cihazların teknolojisine verilen isimdir. İlk örnekleri karşımıza 80’li yılların ikinci yarısında çıkıyor. Kurucusu Charles Hull olan “3D Systems” firması bu tekniğin ilk ticari üretimini 1988 yılında yapmıştır.

Hızlı prototiplemenin çalışma mantığı her bir 3D modelin 0,1 mm. kalınlığında katmanlara bölünerek her katmanın üst üste sırayla üretilmesi ve bu katmanların birbiriyle bütünlük oluşturarak istenilen ürünün oluşturulmasıdır. Katmanların oluşturulmasında plastik esaslı toz, metal, kağıt vb malzemeler kullanılabilir.

Üretilen prototiplere imalat öncesi bazı testlerin uygulanması gerekebilir. Test sonuçlarına göre parça modeli üzerinde modifikasyonlar yapılarak istenilen son formu ile özellikleri belirlenebilir. Böylece imalat öncesi yapılan düzenlemelerle CAD modelinin son şekli ortaya çıkmış olur.

2 - Hızlı Prototiplemenin Kullanım Amacı

Yeni bir ürün fikri geliştirildiği zaman kısa sürede hızlı prototiplemeye ihtiyaç duyulur. Bu kısa süre içinde varsa olası tasarım hatalarının tespit edilirken aynı zamansa mümkün olan en kısa sürede pazara arz edilmesini de sağlar. Üretilen prototipler imalat için gerekli olan kalıplar için master parça olarak da kullanılabilir. Geçmişte hızlı prototipleme ile üretilen parçalarda bazı sınırlamalar bulunurken günümüzde artık parça ya da endüstriyel uygulamalar bakımından herhangi bir sınır bulunmamaktadır. Aynı zamanda birlikte çalışan hareketli ve fonksiyonel prototipler de üretilmektedir.

3 - Hızlı Prototiplemenin Aşamaları

- Dijital tasarım ve CAD modelleme,

- 3D yazıcının hazırlanması

- Prototip üretimi

- Son işleler ve temizleme

- Test ve değerlendirme

- İyileştirme ve optimizasyon

4 - Hızlı Prototiplemenin Tercih nedenleri

Fiziksel model parça üretimlerine göre hızlı prototipleme ile model parçaların tasarlanması ve imalatı 1 – 2 iş günü içinde gerçekleştirilebilmektedir. Bu özelliği ile bu tür model parça üretimi firmalara çok büyük bir avantaj sağlar.

Prototipler tasarımların testinde oldukça faydalıdır. Böylece ürünlerde geliştirme veya performans taleplerine önceden karar verilebilir. Mühendisler her zaman prototip testine ihtiyaç duyarlar ve bu testleri gerçekleştirirler. Bir ürünle ilgili tekrarlanan testler hızlı prototipleme ile kolayca gerçekleştirilir. Test sonuçlarına göre model tekrar tasarlanarak tekrar teste tabi tutulur. Böylece tekrarlanan bu işlemlerde büyük bir esneklik sağlanır. Bu yöntem geleneksel prototip hazırlama teknikleri ile zor, zaman alıcı ve masraflıdır. Bu nedenle hızlı prototipleme hızlı ve ucuz çözümdür.

Bu yöntem çok özel ve az sayıdaki parçalar için uygun olmasına karşılık üretim miktarı çok sayıdaki ve kullanımı fazla olan parçaların geleneksel yöntemlerle üretimi şimdilik daha hızlı, ucuz ve uygun çözüm olarak karşımıza çıkmaktadır.

Avantajlarına bakıldığında hızlı prototipleme sistemini almak isabetli bir tercih olarak düşünülebilir. Ancak ilk yatırım maliyetinin yüksekliği ile birlikte bakım, ürünlerin temizlenme, sarf malzemelerinin pahalı oluşu dezavantajları olarak görülebilir.

5 - Hızlı Prototipleme Türleri

Kullanılan katmanlama tekniğine başlıca hızlı prototipleme cihazlarını aşağıdaki gibi sınıflandırılabilir;

- Stereolithography (SLA)

- Laminated Object Manufacturing (LOM)

- Selective Laser Sintering (SLS)

- Fused Deposition Modeling (FDM)

- Solid Ground Curing (SGC)

- 3D Ink Jet Printing olarak sıralayabiliriz.

5.1 Stereolithography (SLA)

Oda sıcaklığında sıvı haldeki reçine tabakasının ultraviyole lazer ışını vasıtasıyla belirli bölgelerinin küreselleştirilmesi esasına dayanır. Bilgisayar kontrollü hareket eden bir lazer sistemi, ışınları parça geometrisine uygun olarak reçine üzerinde gezdirir. Ardından iş parçasının bulunduğu platform katman kalınlığı kadar aşağı indirilir ve yeni fotopolimer sıvı alt katın üzerine sıvanır. Döngü nihai parça imal edilesiye kadar sürdürülür. Ardından destek sağlayan parçalar çıkarılır ve son ürün hazır hale gelir.

5.2 Laminated Object Manufacturing ( LOM )

Temel olarak platform, besleme mekanizması, basınç silindiri ve kesici lazerden oluşur. Üretim aşaması polimer ya da metal plakada yayılması devamında ise model parçanın kesit geometrisine uygun olarak katmanın şekillendirilmesidir. Sonrasında tabla serilen tabaka kalınlığı ölçüsünde aşağıya doğru iner. Bu işlem parça tamamlanıncaya kadar devam eder. Sonuçta modellenen parçanın fiziki parçası elde edilmiş olur.

5.3 Selective Laser Sintering (SLS)

Selective Laser Melting (SLM) ve Selective Laser Sintering (SLS) olarak bilinen sistemlerdir. Isıtıldığında birbiri ile kaynaşabilen metal ve alaşım tozları zemin üzerine yayılır. Devamında erime için ihtiyaç duyulan ısıyı sağlayacak olan lazer ile model parçanın kesiti taranır. Taranmış olan bölümde bulunan tozların erimesi sonucunda parçaya ait kesit tabakası oluşur. Akabinde taban plaka düşey yönde aşağıya doğru iner. Bu işlem model parçanın tamamı oluşturuluncaya kadar devam eder.

5.4 Fused Deposition Modelling (FDM)

Kaynaşmış biriktirme modelleme olarak bilinen sistemdir. Bu teknikte termoplastik malzemeler kullanılır. Filament bir malzeme bilgisayar tarafından beslemeli olarak uca gönderilir. Filamentle beslenen bu uç parça geometrisine uygun olacak şekilde hareket eder. Katmanın tamamlanma işleminden sonra seri olarak kuruma işlemi gerçekleşir. Tabla tasarıma katman kalınlığı kadar yükselip alçalarak yeni katmanın oluşturulmasını sağlar. Günümüzde eklemeli/katmanlı imalat denildiğinde akla ilk akla gelen metottur.

5.5 Solid Ground Curing (SGC)

Bu sistem katı zemin kürleme olarak bilinir. Çalışma sistemi 2 farklı bölümde imal edilen katmanların bir araya getirilerek birleştirilmesi esasına dayanır. Bir tarafta parçanın geometrisine uygun şekilde fotopolimer püskürtülür. Diğer bölümde ise elektrofotografik yöntemle cam üzerinde örnek maske oluşturulur. Bu örnek, fotopolimer katmanının üzerine hizalanarak ultraviole ışık ile kaynaştırılır. Maskelenmemiş bölümler vakumlanarak temizlenir. Ortaya çıkan boşluklara erimiş halde wax püskürtülür. Püskürtülen mumun hızla sertleşebilmesi için soğuk metal tabakaya temas ettirilir. Bu işlemlerden sonra parça üzerinde meydana gelen düzgünsüzlüklerin temizlenerek pürüzsüz yüzeylerin elde edilmesi için temizleme kesicileri kullanılarak parça son şekliyle oluşturulmuş olur.

5.6 3D Ink Jet Printing

Bu yöntemin çalışma şekli daha önceki eklemeli imalat yöntemlerinde olduğu gibidir. Isı yardımıyla ergitilmiş olan malzeme bir uçtan püskürtülerek 3D nesnelerin imal edilmesi prensibindedir. Piyasada polyjet, multijet gibi isimlerle satılıyor olmalarına rağmen özde çalışma sistemleri benzerlik gösterir. Fotopolimer reçinenin püskürtülerek UV ışınlarıyla kürlenmesi işleminin tekrarlanması sonucunda ile 3D fiziki parça elde edilmiş olur. Bu teknolojilerin en önemli tercih nedeni aynı anda bir parça üzerinde farklı özelliklerin bulunmasıdır. Yani sertlik ve şekil gibi farklı özellikler yekpare bir parça üzerinde bulunabiliyor olmasıdır.

Haberin Yazarı: Hamit Arslan (Yüksek Makina Mühendisi)

Tezmaksan AKADEMİ - Eğitim Koordinatörü

.jpg)